NB T M

A G A Z I N E

N R

3 2 0 1 5

24

S

P E C I A L

:

A

U T O M A T I S E R I N G

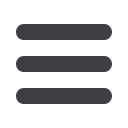

Rinc Europe staat bekend als specialist in het

ontwikkelen van industriële bakkerijmachines,

met de nadruk op automatische universeellij-

nen en lamineerlijnen. Met een internationale

blik weet Rinc Europe een groot aantal pres-

tigieuze projecten per jaar te realiseren. Het

meest recente project werd door Rinc Europe in

Frankrijk gerealiseerd, waar een vooraanstaande

pizzaproducent de beschikking kreeg over een

nieuw ontwikkelde pizzalijn. Wij spraken met

Ronald Rijkaart over dit project, waarvoor Rinc

Europe veel innovatieve oplossingen heeft ont-

wikkeld voor het invullen van de wensen van

de klant. “Doordat wij een kleine onderneming

zijn, zijn we in staat snel in te spelen op de

wensen van de klant. Dat heeft uiteindelijk ook

de doorslag gegeven voor dit project”, aldus

Ronald Rijkaart.

Rinc Europe

ontwikkelt innovatieve pizzalijn

De redactie van NBT Magazine bezoekt de produc-

tielocatie van Rinc Europe eind april, vlak voordat

de klant de pizzalijn komt testen met de producten.

Het is dan ook een drukke bedoening rondom de

lijn. Toch straalt Ronald vooral kalmte en zelfver-

zekerdheid uit. Vol trots vertelt hij ons over de piz-

zalijn. “De lijn is ontwikkeld voor het produceren

van geperste pizza’s door een zogenaamde hot

press. Het bijzondere aan dit systeem is dat de

lijn heel breed is, namelijk anderhalve meter. De

capaciteit van de productielijn is maar liefst 120

pizza per minuut. In samenwerking met WP Haton

hebben we de lijn kunnen realiseren. Zij verzorgen

het deeggedeelte van de lijn, waar wij de perslijn

hebben gebouwd, inclusief het systeem om het

eindproduct op een karton te plaatsen.”

Proces

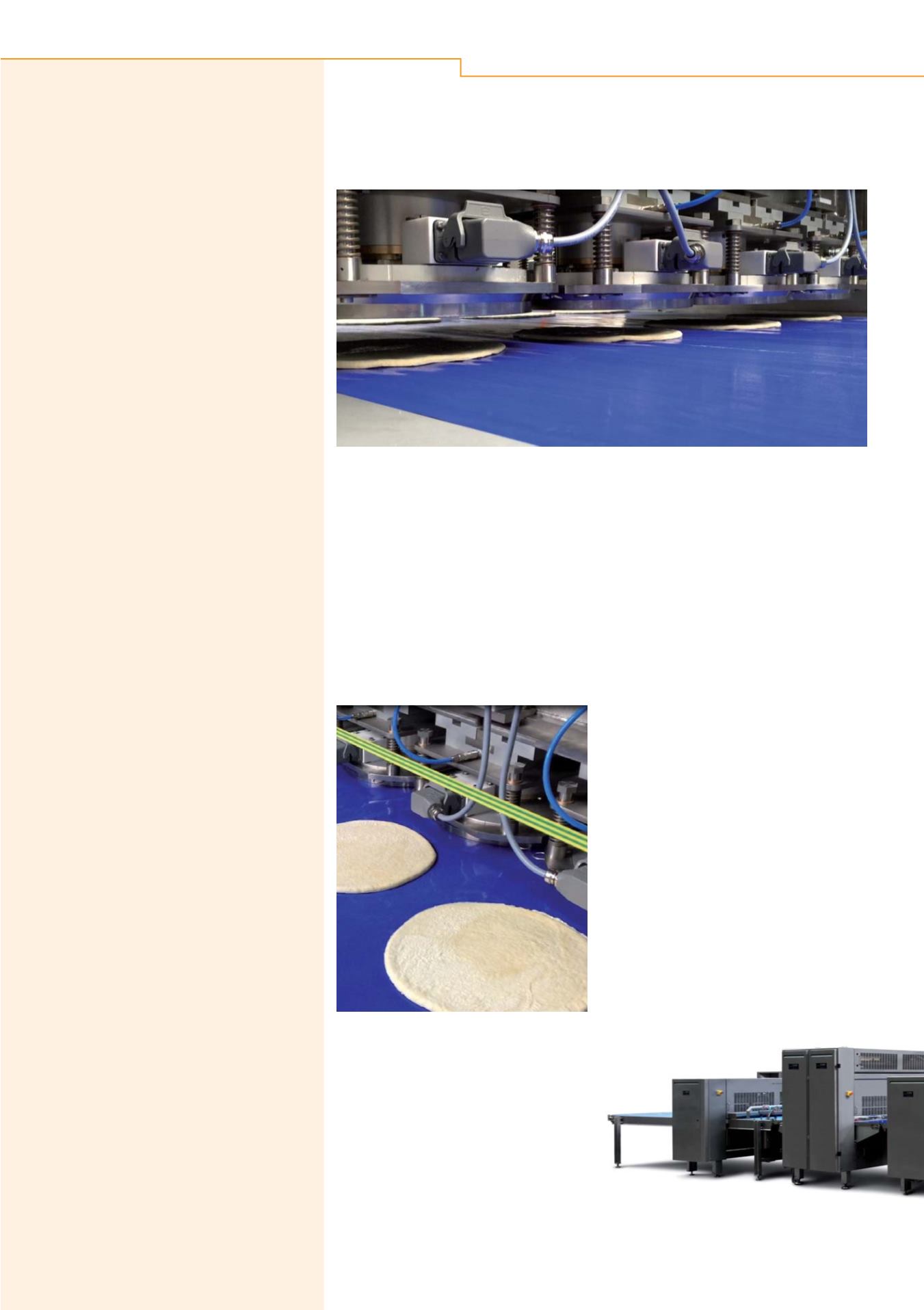

“We doseren de deegballen op de band”, zo ver-

volgt Ronald. “Vervolgens indexeren we de lijn en

wordt de ronde deegbal door de pre-press in de

juiste vorm gedrukt. Daarna wordt het deeg door

de hot press geperst. Deze pers-unit is verwarmd

aan de onder- en bovenkant. Dat systeem is speci-

aal voor deze lijn ontwikkeld. Het deeg wordt aan

beide kanten gebakken, zodat de gistwerking aan

binnenkant blijft bestaan. Dat is het innovatieve

aan deze lijn. Na het persen van het deeg, wordt

het product voorzien van gaatjes, alvorens de pizza

naar het continusysteem wordt geleid. Daar wor-

den de pizza’s op een karton geplaats. Als controle

is er een rejecting systeem geïmplementeerd aan

het einde van de lijn, waardoor pizza’s die niet op

een karton zijn geplaatst of karton zonder pizza,

van de lijn worden gehaald om fouten te voorko-

men. Uiteindelijk wordt het product nog nagerezen

en krijgt het een topping, maar dat gebeurt op een

bestaande lijn.”

Out of the box

“Dit is voor ons een heel groot project. Er was dan

ook internationale concurrentie van andere partij-

en, maar wij zijn uiteindelijk de gelukkige. Hoe dat

komt? Ik denk dat het in ons voordeel is geweest

dat we een kleine onderneming zijn, waardoor we

nog de mogelijkheid hebben om flexibel te zijn.

We kunnen de machine aanpassen aan de wensen

van de klant. We bouwen oplossingen voor klanten

door 'out of the box' te denken. Door samen te

discussiëren over de mogelijkheden, kom je uit-

eindelijk tot het beste resultaat. De aanloop voor

dit project heeft ook meer dan een jaar geduurd.

Je moet korte communicatielijnen hebben, snel

kunnen schakelen en je moet vooral flexibel zijn.

Dat is ook één van de redenen dat we dit project

hebben mogen realiseren, buiten de hoge kwaliteit

die wij bieden.”